閥門(mén)熱處理工藝有哪(nǎ)些最近2019年好看中❌文字幕视频🌈

2025-12-08 16:35:10

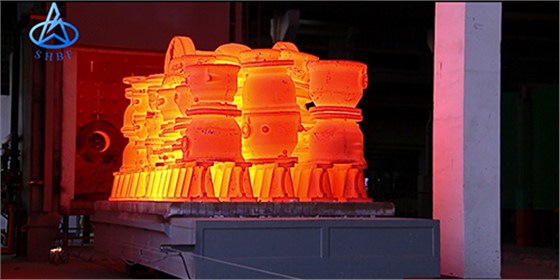

閥門在生産加(jia)工過程中需要經(jīng)過熱處理以提高(gao)🐅材料的機械性能(néng)、消除殘餘應力和(he)改善金屬的切削(xuē)加工性.按照熱處(chù)🌏理不同的目的,熱(rè)處理工藝可⛷️分為(wei)兩大類:預💘備熱處(chu)理和最終熱處理(li).接下來就由陝西(xi)閥門生産廠家航(hang)天泵🐆閥為您介紹(shào)閥門熱處理工藝(yi)。

1.預備熱處理(lǐ)

(1)退火和正(zheng)火退火和正火用(yong)于經過熱加工的(de)毛坯.含碳🈲量大于(yu)0.5%的碳鋼和合金鋼(gang),為降低其硬度易(yì)于切削,常采🈚用退(tuì)火處理;含🈲碳量低(dī)于0.5 %

的碳鋼和合金(jin)鋼,為避免其硬度(du)過低切削時粘刀(dāo)❄️,而🏃采🤩用正火處理(li).退火和正火尚能(neng)細化晶粒、均勻組(zǔ)織💋,為以後的♉熱處(chù)理作💞準備.退火和(he)正火常安排在毛(máo)坯制造之後、粗加(jiā)工之前進行.

(2)時效(xiào)處理時效處理主(zhu)要用于消除毛坯(pi)制造和機械加工(gong)中産生的内應力(li).

為避免過多運輸(shu)工作量,對于一般(bān)精度的零件,在精(jing)加工前安排一次(cì)時效處理即可.但(dàn)精度要求較高的(de)零件💜(如座标镗🌐床(chuang)的箱體等),應安排(pai)兩次或數次時效(xiào)處理工序.簡單🏃🏻零(líng)件一般可不進行(háng)時效處理.

(3)調質調質(zhì)即是在淬火後進(jin)行高溫回火處理(li),它能♋獲得均勻細(xì)緻的回火索氏體(ti)組織,為以後的表(biǎo)面淬火和滲氮處(chu)理時減少變形作(zuò)準備,因此調質也(yě)可作為預備熱處(chù)理.

由于調質後零(ling)件的綜合力學性(xing)能較好,對某些硬(yìng)度和耐磨性要求(qiú)不高的零件,也可(kě)作為最終熱處理(li)工序.

2.最終熱(re)處理

最終熱處理(li)的目的是提高硬(yìng)度、耐磨性和強度(du)等力學👨❤️👨性🈲能.

(1)淬火(huǒ)

(2)滲碳淬火(huǒ)

滲碳淬火适用于(yú)低碳鋼和低合金(jīn)鋼,先提高零件表(biǎo)層的含碳量,經淬(cui)火後使表層獲得(dé)高的硬度,而🔅心部(bù)✔️仍保持一定的強(qiang)度🐉和較高的韌性(xing)和塑性.滲碳分整(zhěng)體滲碳和局部滲(shen)碳.局部滲碳時對(duì)不滲碳部分要采(cai)取防滲措施(鍍銅(tong)或鍍防滲材💋料).由(you)于滲碳淬火變形(xing)大,且滲碳深度一(yi)般在殘

0.2mm之間,所以(yi)滲碳工序一般安(ān)排在半精加工和(he)精加工之間🈲.其🐪工(gong)♋藝路線一般為:下(xià)料—鍛造—正火—粗、半(ban)精加工—滲碳淬火(huo)—精加工.

當局部滲(shèn)碳零件的不滲碳(tàn)部分采用加大餘(yu)量後,切除🙇♀️多餘的(de)滲碳層的工藝方(fāng)案時,切除多餘滲(shèn)碳層的🏃🏻工序應安(ān)排在滲碳後,淬火(huo)前進行.

(3)滲氮處理(li)

滲氮是使氮原子(zi)滲入金屬表面獲(huò)得一層含氮化合(he)物的☂️處理方法.滲(shen)氮層可以提高零(líng)件表面的硬度、耐(nai)🔴磨性、疲勞強度和(hé)抗蝕性.由于滲氮(dan)處理溫度較低、變(bian)形小、且🛀滲氮層較(jiào)薄(一般不超過切(qiē)0.0.7mm),滲氮工序應盡量(liang)靠後安排🔴,為減小(xiao)滲氮時的變形,在(zài)切削後一般需進(jìn)行消除應力的高(gao)溫回火

全焊(hàn)接鍛鋼固定球閥(fá)

全焊(hàn)接鍛鋼固定球閥(fá) 固定式鍛鋼球閥(fa)

固定式鍛鋼球閥(fa) 直埋(埋地)式(shi)全焊接球閥

直埋(埋地)式(shi)全焊接球閥 供熱專(zhuān)用全焊接球閥

供熱專(zhuān)用全焊接球閥